Wprowadzenie

Dodatkowa klasyfikacja urządzeń ze względu na warunki pracy dostarcza konstruktorom racjonalnych podstaw projektowania mechanizmów i ustrojów nośnych pod określone warunki pracy. Użytkownik może na tej podstawie dobrać urządzenie dopasowane do żądanych warunków pracy oraz zapewnić bezpieczną eksploatację w całym okresie użytkowania.

Znaczenie klasyfikacji GNP

Stosowanie klasyfikacji GNP oraz powiązanych procedur technicznych poprawia bezpieczeństwo użytkowania poprzez ograniczenie zagrożeń wynikających ze zmęczenia i starzenia materiałów. Użytkownicy dźwignic produkowanych seryjnie są zobowiązani prawnie do określenia rzeczywistego okresu użytkowania, na bieżąco kontrolowania stopnia wykorzystania resursu i na tej podstawie dokonywania przeglądów, remontów lub wycofania z eksploatacji.

Różnice konstrukcyjne

Różnice konstrukcyjne pomiędzy urządzeniami o takich samych głównych parametrach użytkowych a różnej klasie GNP mogą być duże. Przykładowo zblocze 100t w klasie GNP M7(4m) może ważyć trzykrotnie więcej niż zblocze 100t w klasie GNP M3(18m).

Klasyfikacje

Funkcjonuje kilka znormalizowanych systemów klasyfikacyjnych:

- Norma ISO 4301-1 klasyfikująca mechanizmy w GNP M1-MB (klasy obciążenia L1-14 przy intensywności użytkowania T0-T9) oraz całe dźwignice w GNP A1-A8 (klasy obciążenia Q1-Q4 przy intensywności użytkowania U0-U9)

- Norma EN 13001-1 wprowadzająca klasy Q0-Q5 dla spektrum obciążenia, U0-U9 dla liczby cykli roboczych, D0-09 dla przeciętnych przemieszczeń, P0-P3 dla ruchów pomocniczych, S0-S9 dla historii obciążenia

- Norma FEM 9.755 (Fédération Européenne de la Manutention) wprowadza 8 klas GNP 1Dm, 1Cm, 1Bm, 1Am, 2m, 3m, 4m, 5m tożsama i podawana wymiennie z klasyfikacją GNP w/g IS0 4301

Ustalenie grupy natężenia pracy mechanizmu (GNP)

W celu określenia grupy klasyfikacyjnej GNP mechanizmu (zgodnie z normą ISO 4301-1) należy uwzględnić dwa czynniki:

- klasę roboczą opisującą intensywność wykorzystania poprzez określenie liczby cykli pracy lub średniego dziennego czasu pracy,

- klasę obciążenia L opisującą krotność ładunków będących częścią udźwigu dźwignicy

GPN dla klasy roboczej i klasy obciążenia

Klasa obciążenia mechanizmu L

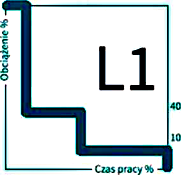

- L1 – Lekkie

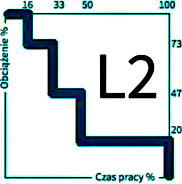

- L2 – Średnie

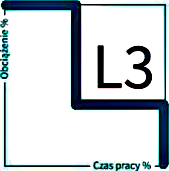

- L3 – Ciężkie

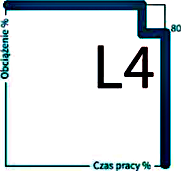

- L4 – Bardzo ciężkie

Klasa robocza

Klasa robocza określa średni dzienny czas pracy mechanizmu.

L1-Lekkie

Okazjonalnie ciężkie obciążenie. Zwykle lekkie obciążenie. Małe stałe obciążenie.

| Klasa robocza – średni dzienny czas pracy [h] | ≤2 | 2-4 | 4-8 | 8-16 | ≤16 | >16 |

| Zalecany GNP mechanizmu | 1Bm (M3) | 1Am (M4) | 2m (M5) | 3m (M6) | 4m (M7) | 5m (M8) |

L2-Średnie

Okazjonalnie ciężkie obciążenie. Zwykle lekkie obciążenie. Średnie stałe obciążenie.

| Klasa robocza – średni dzienny czas pracy [h] | ≤1 | 1-2 | 2-4 | 4-8 | 8-16 | ≤16 |

| Zalecany GNP mechanizmu | 1Bm (M3) | 1Am (M4) | 2m (M5) | 3m (M6) | 4m (M7) | 5m (M8) |

L2-Ciężkie

Powtarzające się pełne obciążenie. Zwykle średnie obciążenie. Ciężkie stałe obciążenie.

| Klasa robocza – średni dzienny czas pracy [h] | ≤0,5 | 0,5-1 | 1-2 | 2-4 | 4-8 | 8-16 |

| Zalecany GNP mechanizmu | 1Bm (M3) | 1Am (M4) | 2m (M5) | 3m (M6) | 4m (M7) | 5m (M8) |

L2-Bardzo ciężkie

Zwykle prawie pełne obciążenie. Bardzo ciężkie stałe obciążenie.

| Klasa robocza – średni dzienny czas pracy [h] | ≤0,25 | 0,25-0,5 | 0,5-1 | 1-2 | 2-4 | 4-8 |

| Zalecany GNP mechanizmu | 1Bm (M3) | 1Am (M4) | 2m (M5) | 3m (M6) | 4m (M7) | 5m (M8) |

Zalecany GNP

Tabela przedstawia zalecany GNP dla różnych kombinacji klasy obciążenia i klasy roboczej.

| GNP mechanizmu traktowanego jako całość | (M1) | (M2) | 1Bm (M3) | 1Am (M4) | 2m (M5) | 3m (M6) | 4m (M7) | 5m (M8) | |

| Typ obciążenia | współczynnik Km | Resurs D urządzenia (szacunkowy czas pracy) [h] | |||||||

| L1 | < 0,125 | 800 | 1600 | 3200 | 6300 | 12500 | 25000 | 50000 | 100000 |

| L2 | 0,125-0,25 | 400 | 800 | 1600 | 3200 | 6300 | 12500 | 25000 | 50000 |

| L3 | 0,25-0,5 | 200 | 400 | 800 | 1600 | 3200 | 6300 | 12500 | 25000 |

| L4 | 0,5-1 | 100 | 200 | 400 | 800 | 1600 | 3200 | 6300 | 12500 |

Okres użytkowania

Średni teoretyczny okres użytkowania seryjnie produkowanych mechanizmów podnośnych powinien trwać 10 lat. Uwzględniając klasę obciążenia można mechanizmom o określonej grupie GNP przypisać następujący teoretyczny okres użytkowania, wyrażony w całkowitej ilości przepracowanych godzin.

Dopuszczalna liczba cykli oraz czasu pracy

Tabela przedstawia dopuszczalną liczbę cykli roboczych oraz czasu trwania pracy z krótkimi przerwami dla różnych grup klasyfikacyjnych GNP.

| GNP urządzenia | Praca przerywana ilość cykli/h | Praca przerywana i lość startów/h | Praca z krótkimi przerwami czas trwania min w ciągu godziny |

| 1Bm (M3) | 25 | 250 | 15 |

| 1Am (M4) | 30 | 180 | 15 |

| 2m (M5) | 40 | 240 | 30 |

| 3m(M6) | 50 | 300 | 30 |

| 4m (M7) | 60 | 360 | 60 |

| 5m(M8) | 60 | 360 | 60 |

Uwaga

Należy zauważyć, że każda kolejna wyższa grupa klasyfikacyjna GNP oznacza dwukrotnie dłuższy teoretyczny okres użytkowania. Podobnie każda kolejna klasa obciążenia L oznacza dwukrotnie krótszy teoretyczny okres użytkowania.

Zastosowanie

Znając grupę klasyfikacyjną GNP urządzenia można na podstawie powyższej tabeli określić dopuszczalną liczbę cykli roboczych oraz czasu trwania pracy z krótkimi przerwami.